Artykuł sponsorowany

Magazynowanie towarów – kluczowe informacje, rodzaje i zastosowania

- Co to jest magazynowanie i dlaczego decyduje o sprawności łańcucha dostaw?

- Rodzaje magazynów: otwarte, zamknięte i specjalne – kiedy który wybrać?

- Fazy procesu magazynowania: od przyjęcia do wysyłki bez wąskich gardeł

- Wyposażenie magazynu i transport wewnętrzny: co daje największy efekt?

- Systemy WMS i automatyzacja: kiedy technologia naprawdę się opłaca?

- Bezpieczeństwo i jakość: proste zasady, duży wpływ na wynik

- Dobór magazynu do branży i zapotrzebowania: praktyczne przykłady

- Kiedy postawić na wynajem, a kiedy na własny magazyn?

- Jak zwiększyć wydajność magazynu bez dużych inwestycji?

- Magazynowanie specjalne: owoce, leki i towary wrażliwe

- Podsumowanie: najważniejsze decyzje przy organizacji magazynu

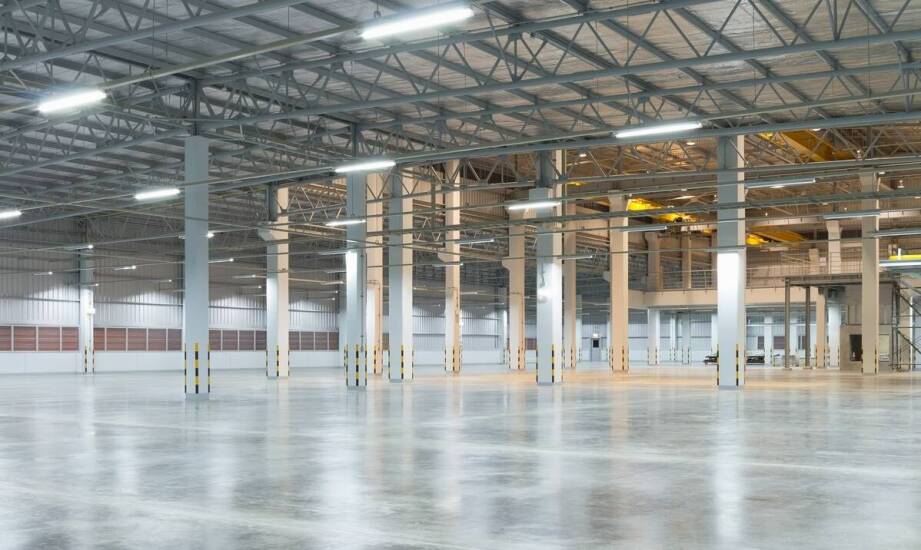

Magazynowanie towarów to strategiczny element logistyki, który wpływa bezpośrednio na koszty, terminowość dostaw i jakość obsługi klienta. Już na starcie warto wiedzieć: właściwy dobór rodzaju magazynu, procesu i technologii WMS potrafi obniżyć koszty operacyjne nawet o kilkanaście procent oraz skrócić czas kompletacji zamówień. Poniżej znajdziesz kluczowe informacje, rodzaje i zastosowania magazynów przedstawione w praktyczny, zrozumiały sposób.

Przeczytaj również: Jak często należy przeprowadzać przeglądy techniczne tirów?

Co to jest magazynowanie i dlaczego decyduje o sprawności łańcucha dostaw?

Magazynowanie to zorganizowany proces przyjmowania, składowania, kompletacji i wydawania towarów. Jego celem jest zabezpieczenie ciągłości dostaw przy możliwie najniższym koszcie i ryzyku. W praktyce polega na umiejętnym łączeniu przestrzeni, ludzi, sprzętu i systemów IT, tak aby towar był dostępny dokładnie wtedy, kiedy jest potrzebny.

Przeczytaj również: Dlaczego warto wykonać obszywanie kierownicy w aucie?

W firmach B2B magazyn pełni rolę bufora popytu: stabilizuje sprzedaż sezonową, umożliwia konsolidację wysyłek i skraca lead time. Z biznesowej perspektywy magazyn to nie wydatek, lecz narzędzie do przewidywalnej realizacji zamówień i utrzymania jakości dostaw.

Przeczytaj również: Czym charakteryzują się nowe wózki widłowe JAC?

Rodzaje magazynów: otwarte, zamknięte i specjalne – kiedy który wybrać?

Magazyny otwarte to place składowe pod chmurką. Sprawdzają się w przechowywaniu ładunków odpornych na warunki atmosferyczne, takich jak kruszywa, elementy stalowe, prefabrykaty, kontenery czy materiały budowlane pakowane w odporne big-bagi. Ich zaletą są niskie koszty i łatwy dostęp transportu HDS. Minusem — ograniczona ochrona towaru i konieczność bieżącej kontroli ekspozycji.

Magazyny zamknięte zapewniają kontrolę temperatury, wilgotności i bezpieczeństwo. W praktyce są to hale, wiaty, kontenery magazynowe lub moduły regałowe. Dobrze sprawdzają się dla elektroniki, części zamiennych, FMCG czy e-commerce, gdzie liczy się kompletność, rotacja i jakość pakowania. Dzięki zadaszeniu i regałom można efektywnie wykorzystać kubaturę.

Magazyny specjalne są projektowane pod wrażliwe kategorie: żywność świeża (np. owoce w chłodni), farmaceutyki (kontrola temperatury, śledzenie partii), chemikalia (strefy bezpieczeństwa, wentylacja, wanny wychwytowe). Tu kluczowe są zgodność z normami, monitoring i dokumentacja partii oraz szybka rotacja.

Fazy procesu magazynowania: od przyjęcia do wysyłki bez wąskich gardeł

Praktyczny proces magazynowy składa się z kilku kroków, które należy zsynchronizować:

- Przyjęcie – kontrola ilościowa i jakościowa, skanowanie, nadanie lokalizacji. Dobre praktyki: slotting (przypisanie miejsca wg rotacji), oznaczenia SSCC, szybka decyzja o składowaniu lub cross-docku.

- Składowanie – umieszczenie na regałach lub w strefach blokowych. Dla wysokiej rotacji wybieraj poziomy ergonomiczne (od pasa do barków), dla wolnej — wyższe kondygnacje.

- Kompletacja – zbieranie jednostek logistycznych w oparciu o fale zamówień, zasady FIFO/FEFO lub LIFO, zależnie od towaru. Minimalizuj dystans pickera przez grupowanie zamówień.

- Pakowanie i konsolidacja – kontrola błędów, wypełnienie, etykiety przewozowe, dokumenty. To najlepszy moment na ostateczną weryfikację zgodności.

- Wysyłka – wydanie towaru, cross-check z listą przewozową, załadunek zgodnie z kolejnością dostaw i bezpieczeństwem ładunku.

Jeśli magazyn pracuje wolno, zwykle zawodzi przyjęcie (kolejki), kompletacja (długie trasy) lub pakowanie (duża zmienność zleceń). Nawet proste mapowanie strumienia wartości pokaże, gdzie skrócić czas przejścia.

Wyposażenie magazynu i transport wewnętrzny: co daje największy efekt?

Podstawę stanowi wyposażenie magazynu: regały paletowe, półkowe, wspornikowe, antresole oraz oznakowanie. Do transportu wykorzystuje się wózki widłowe, paleciaki, wózki kompletacyjne i ciągniki magazynowe. Ich dobór zależy od szerokości korytarzy, wagi ładunków i wymogów bezpieczeństwa. Dla składowania blokowego najlepiej sprawdzają się wózki czołowe, dla wysokich regałów – reach trucki lub VNA.

W logistyce budowlanej i kontenerowej świetnym wsparciem jest transport HDS, który łączy przewóz z samodzielnym załadunkiem/rozładunkiem u klienta. Skraca to czas obsługi, eliminuje potrzebę dodatkowego dźwigu i zmniejsza ryzyko uszkodzeń.

Systemy WMS i automatyzacja: kiedy technologia naprawdę się opłaca?

Systemy zarządzania magazynem (WMS) śledzą towar w czasie rzeczywistym, przypisują lokalizacje, optymalizują kompletację i raportują stany. Integracja z ERP i przewoźnikami (etykiety, numery listów) redukuje ręczne błędy i przyspiesza wysyłkę. To pierwszy krok do stabilnej jakości i skalowalności operacji.

Automatyzacja (przenośniki, sortery, regały windowe, AMR/AGV) ma sens, gdy wolumen jest przewidywalny, a koszty pracy wysokie. W mniejszych firmach często wystarczy półautomatyka: skanery, put-to-light, wózki z terminalami – szybki zwrot, konkretne wyniki.

Bezpieczeństwo i jakość: proste zasady, duży wpływ na wynik

Standardy BHP i jakościowe to nie formalność. Stabilne składowanie (kontrola nośności regałów), regularne przeglądy wózków, szkolenia operatorów i jasne oznakowanie stref ograniczają przestoje oraz straty. Dla towarów wrażliwych trzymaj FEFO, rejestr temperatur, numerację partii i ścieżkę audytu – to ułatwia reklamacje i spełnienie wymagań klientów B2B.

Dobór magazynu do branży i zapotrzebowania: praktyczne przykłady

Dla e-commerce z dużą zmiennością indeksów kluczowe są regały półkowe, szybka kompletacja i lekki WMS; dla części motoryzacyjnych — kontrola partii, regały ciężkie i pakowanie jednostkowe; w budownictwie — place składowe, rampy i transport HDS. Jeśli potrzebujesz elastyczności, rozważ modułowe rozwiązania — kontenery magazynowe i krótkoterminowy wynajem przestrzeni.

Firmy lokalne często łączą plac składowy z halą i wsparciem HDS. To pozwala przyjmować zarówno palety, jak i gabaryty bez inwestycji w drogie systemy.

Kiedy postawić na wynajem, a kiedy na własny magazyn?

Własny magazyn opłaca się przy stabilnym wolumenie i długim horyzoncie planowania. Wynajem to elastyczność metrażu, brak dużej inwestycji i możliwość szybkiego skalowania w sezonie. Dla firm, które testują nowe rynki lub linie produktów, wynajem bywa bezpieczniejszy — łatwo zmienić lokalizację i parametry.

Jeżeli działasz na wschodzie kraju i zależy Ci na szybkim starcie bez formalności, sprawdź dostępne magazyny w Lublinie — elastyczne moduły, opcja krótkiego i długiego terminu oraz wsparcie transportem HDS ułatwiają logistykę B2B.

Jak zwiększyć wydajność magazynu bez dużych inwestycji?

- Slotting i mapy ciepła – przesuwaj towary szybkorotujące bliżej stref kompletacji, ograniczając dystans.

- Standaryzacja opakowań – jedno piętrowanie i wspólne wytyczne dla dostawców poprawiają wykorzystanie przestrzeni.

- Proste KPI – OTIF, błędy kompletacji, czas cyklu, wykorzystanie wózków. Mierz tygodniowo, reaguj od razu.

- Szkolenia i 5S – porządek skraca czas szukania i zmniejsza uszkodzenia.

Magazynowanie specjalne: owoce, leki i towary wrażliwe

Dla świeżych produktów priorytetem jest łańcuch chłodniczy, wilgotność i szybka rotacja (FEFO). Leki wymagają reżimu temperaturowego, zabezpieczeń i pełnej identyfikowalności partii. Chemia — właściwych pojemników, segregacji i wentylacji. W każdym z tych przypadków kluczowe jest dokumentowanie parametrów środowiskowych oraz gotowość do audytu.

Podsumowanie: najważniejsze decyzje przy organizacji magazynu

Skuteczny magazyn to wynik trzech dopasowań: rodzaj magazynu do rodzaju towarów, proces do rotacji i technologia do skali. Zacznij od analizy wolumenu i sezonowości, później dobierz układ składowania, wózki i WMS. W razie wątpliwości postaw na wynajem modułowych przestrzeni i transport HDS — zyskasz elastyczność bez zamrażania kapitału.

Kategorie artykułów

Polecane artykuły

Jak rozpoznać olej silnikowy niskiej jakości?

W dzisiejszych czasach, kiedy na rynku dostępnych jest wiele rodzajów olejów silnikowych, trudno jest wybrać ten właściwy dla naszego samochodu. Warto jednak zwrócić uwagę na jakość oleju, gdyż od niej zależy żywotność silnika i jego prawidłowe funkcjonowanie. W tym artykule dowiesz się, jak rozpozn

Na czym polega spawanie blachy?

Spawanie blachy to proces, który może wydawać się prosty, ale w rzeczywistości jest dość skomplikowany i wymaga odpowiedniej wiedzy oraz umiejętności. W Polsce istnieje wiele firm specjalizujących się w tej dziedzinie, które oferują różne metody spawania blach. W artykule przedstawimy trzy główne te